前回の記事では、主に原価や原価管理の概要や、原価管理を行うことでどういった効果があるのかなどを具体例も交えながらご紹介しました。

本記事ではもう一歩踏み込んで、原価改善のためのヒントとなる考え方や、原価管理の定義やメリット、そして具体的な原価計算の流れ等を中心に展開していきたいと思います。

原価管理の重要性を認識していて、すでに原価管理に取り組んではいるものの、なかなか成果が上がらないといった組織・企業があれば、是非本記事を参考に、新たな考えを取り入れていただければと思います。

※2021年8月17日更新

1.原価とは何か

ここでは、前回の記事でも解説した原価という言葉の意味を、再度おさらいしておきます。

原価とは「製品や商品を作るのにかかった費用」のことで、モノの値段の基礎となる金額のことを指します。主な費目としては材料費・労務費・経費、そして直接費・間接費に分けることができます。

1-1.材料費・労務費・経費

材料費は工場や事務所において物品の使用によって生じた金額です。

労務費は製品を作るために使用した労働力によって生じた金額のことで、人件費という考え方もできるでしょう。

経費は上記2つの材料費、労務費以外に発生したコストのことで、具体的にはオフィス代や水光熱費、機械の減価償却費、旅費交通費、通信費などが当てはまります。

こうした費目ごとの原価を把握しておくことが大切で、そうすることで、どこに原価改善の余地があるのか見えやすくなります。

1-2.直接費・間接費

材料費・労務費・経費は、さらに直接費と間接費に分割できます。つまり、直接材料費、間接材料費、直接労務費、間接労務費、直接経費、間接経費の6費目に分割することができます。区分が多くなって管理が大変だという印象を受ける方もいるかもしれませんが、それぞれの費目を直接費と間接費に分けることには、大きな意味があります。

というのも、直接費は製品1個あたりにいくらかかったのかが簡単にわかりますが、間接費は複数製品に共通的に発生するので、製品1個あたりの費用を計算するのに、何らかの基準を用いて割当計算する必要があるためです。

直接費もそうですが、間接費がわからなければ、コストカットの判断が不明瞭になってしまいます。そういった意味で、双方の費目に分けて原価の算出を行っておくことが大切です。

間接費を算出するための何らかの基準のことを配賦基準と言い、その基準を用いて割当計算を行うことを配賦と言います。

例えば、工場全体における製造間接費が10万円だった時に、製品Aを製造するためにかかった時間が8時間、製品Bを製造するためにかかった時間が2時間だった場合は、製品Aの製造間接費は8万円、製品Bの製造間接費は2万円という配賦になります。

製品A:10万円÷(8時間+2時間)×8時間=8万円

製品B:10万円÷(8時間+2時間)×2時間=2万円

これは製品を製造するのにかかった時間を基準とする配賦の一例で、他にも、製造に関わった人員数や直接費用(材料費)、直接工数、設備稼働時間等を基準として配賦を行うこともできます。

それぞれの事業に合った配賦基準を用いることで、適切な製造間接費を割り出すことが大切です。

2.原価管理とは

それでは、原価管理とはいったいどのような取り組みを指すのでしょうか。ここでは、原価管理の定義や原価計算との違いについて紹介します。

2-1.原価管理の定義

原価管理について最も公的な定義は、1962年の大蔵省(現:財務省)が定めた「原価計算基準」にあります。原価計算基準の記載を要約すると、原価管理とは「標準の原価と実際の原価を比較して、その差異の原因を分析し、経営管理者に報告することで原価能率を上げること」であるとされています。

ここでのポイントとしては、「あるべき」原価と実際の原価を比較することで、無駄や非効率を明らかにしてより効率的な生産を実現することにあるといえるでしょう。原価管理は、経営や生産の効率性を挙げるための取り組みであるといえます。

2-2.原価計算と原価管理の違い

原価管理によく似た言葉に、原価計算というものがあります。原価計算と原価管理にはどのような違いがあるのでしょうか。

原価計算は、あくまで上述した標準の原価や実際の原価を計算するための手法です。原価計算の目的は原価をできるだけ正確に求めることです。一方で、その値を活用し、経営や生産効率向上に生かすことが原価管理です。原価管理は、原価を単に計算するだけではなく、より高度な目的で利用するものといえるでしょう。

3.原価管理の必要性とメリット

3-1.原価の見える化による無駄・非効率の早期発見

原価管理を行うことで、さまざまな視点から数値やデータを分析することができるようになります。

まず原価管理は、原価計算を行うことによって、原価の見える化を行うことからスタートします。原価計算の方法には標準原価計算や実際原価計算などがあり、それぞれを実行することで、工程別(作業別)原価や部門別原価を割り出すことが可能となります。

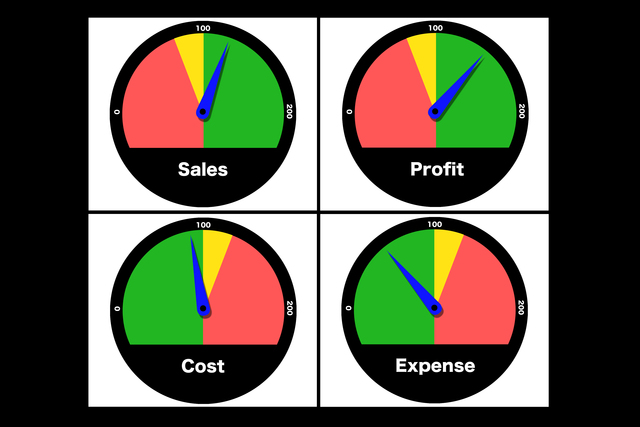

続いて、損益計算を行うことで問題の早期発見につなげることができます。製品別損益計算、部門別損益計算などに対応することで、ミクロ、マクロそれぞれの視点から損益分析を行い、異常値の早期発見につなげます。

原価管理は資材調達、在庫管理、会計処理などさまざまな業務領域と関係しているので、それぞれの領域の無駄なコストを一元的に把握・削減できる可能性が広がります。

3-2.長期的な経営ビジョンの検討材料として活用

原価管理を行うことで、製品やサービスの生産数や売上、想定利益などの情報を把握することができます。これらの情報は、設備投資や新製品開発などの経営ビジョンの検討に生かすことができます。

企業がどの製品やサービスに注力するべきか選択する際に、生産数や想定利益の情報は重要となります。企業の目標は利益の最大化にあるわけですから、企業は最も効率的に利益を挙げることができる製品やサービスに優先的に取り組みたいと考えています。しかし、どの製品やサービスが有望であるか判断することはとても難しく、市場環境など外的要因にも提供されてしまいます。

その中でも、原価管理に基づく想定利益や想定販売量、想定生産量などのデータは、製品やサービスの選定にあって定量的な指標として利用することができる有望な根拠となりえます。

3-3.生産における原価変動リスクの把握

材料の仕入れ価格の高騰や設備費用の増加など、原価は様々な外的要因により変化するものです。このような変動要素は企業の経営における重大なリスクとなりえます。例えば、原油価格の変動によって国内の多くの製品製造コストは変化してしまい、予定していた利益が確保できない事態になることもあります。

原価管理を行うことで、このようなリスクを回避はできないまでも、あらかじめ予測して対策を立てることはできます。原価管理の中で、各費目のうち変動リスクがあるものとないものに仕分けを行い、費用の変動が起きた時の原価の変動をシミュレーションしておくことで、リスクの重大さを計ることができるでしょう。

4.原価管理の手順

ここでは、原価管理として行うべき取り組み手順について紹介します。

4-1.標準原価の定義

まずは、標準原価として各製品のあるべき製造原価を定義します。標準原価を求めるためには、標準原価計算と呼ばれる原価計算の手法を用います。この際、材料の調達コストや人件費、設備の導入・維持費などを現実的な値で想定し、実際に達成できるレベルの原価とするべきでしょう。

また、この段階で標準原価と想定売上額との比較検討を行い、適切に利益が得られるかを確認します。あまりにも原価が高くなるようであれば、製品の製造方法や利用材料などを見直します。

4-2.実際原価の計算と差分の分析

製品の製造を開始したら、一定の期間ごとに実際に発生した原価(実際原価)と標準原価を比較し、差分について分析します。分析によって、例えば材料費の増加や生産効率の低下、商品ロス率の向上など、様々な課題が明らかとなります。

実際原価と標準原価を比較する際には、材料費・労務費・経費等の費目別に比較することが大切です。より詳細に比較していくことで、差異の原因が明らかとなります。原価のうちどの要素に差異があるかが分かったら、その差異の発生原因について分析します。結果として、例えば電気代や材料費の高騰といった外的要因なのか、製品ロスの多発や製造設備の故障などの内的要因なのかが明らかとなり、今後の対策につなげることができます。

4-3.分析結果に基づく改善

分析結果により課題が明らかとなったら、その課題を解決できるように改善を行います。

例えば、商品ロス率が上がっていることが明らかとなったら、さらになぜロス率が向上しているかを分析します。結果として、材料の品質悪化が明らかとなったり、熟練工の退職による作業精度の低下が分かったりするでしょう。

さらに踏み込むと、改善により標準原価を下げられるように無駄や非効率を削減することも重要です。標準原価はあくまで目標値ですので、新技術を導入することで製造効率を向上させたり、生産プロセスを見直すことで改善したりすることができます。原価管理の目標の一つは、標準原価を低下させて利益を向上させることにあるといってもよいでしょう。

5. 原価企画の重要性

すでに原価管理に取り組んでいて、一定のノウハウを蓄積している組織にとっては、原価を削減していくことが徐々に難しくなってくる時期が来るでしょう。原価管理を意識して、実行し始めの段階では、それまで気づかなかった無駄なコストが見つかり、順調にコストカットにつながるものもあるかもしれません。

しかし、原価管理を開始して一定期間が過ぎると、それ以上無駄を削減するのが難しいという時期に直面することがあります。そんな時に見直すべきは、”原価企画”と言えましょう。

原価企画とは、製品の企画・設計の段階において、顧客のニーズに合った「原価・機能・品質」を設定し、これらの目標を中心として開発・生産・物流・販売・経理等の関連部門が協力して総合的な原価削減を図るための原価管理の手法です。

原価企画の目的は、製品の企画・設計段階における原価削減をすることにあります。企画・設計の段階から原価削減を行うことで、企業経営として、革新・改善・維持という機能を果たすことを期待されています。

原価企画からスタートして、原価改善につなげ、その状態を維持する原価維持という段階に進むことができれば、原価管理はある程度成功といっても良いでしょう。そのための第一歩が原価企画であり、多くの部門との連携プレーによって、無駄の洗い出し・削減を図っていくことが大切です。

6. システムを用いた原価管理とは

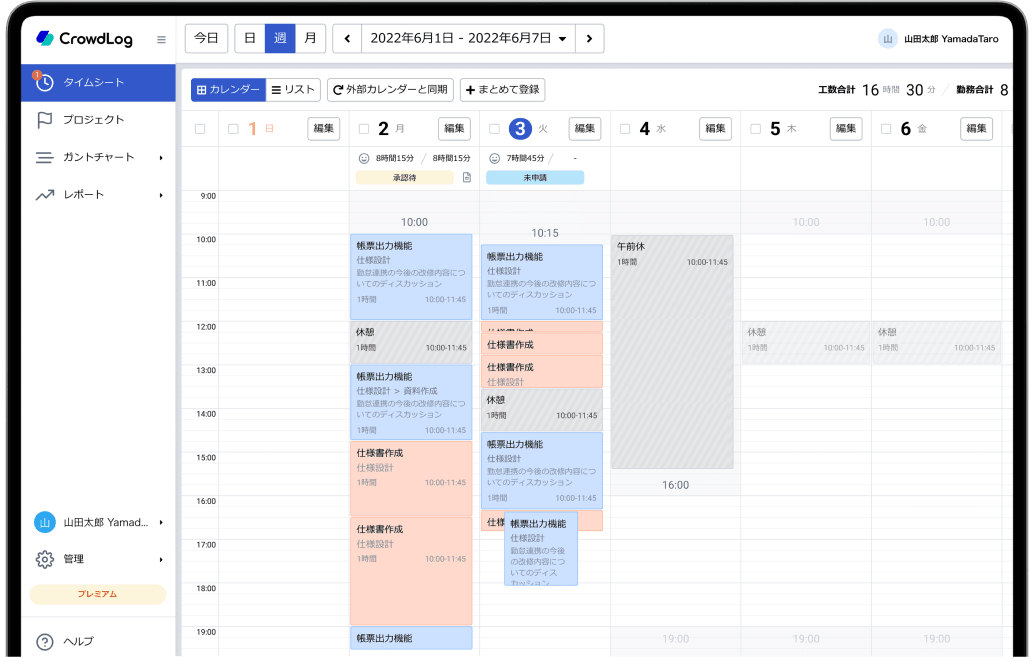

ここでは、システムを用いた原価管理について紹介します。

6-1.原価管理システムとは

原価管理システムとは、原価管理の要素である標準原価と実際原価の差分分析や損益分岐点分析などの機能を持ったシステムのことです。単体のシステムとして提供されることもありますが、生産管理システムやERPの一部機能として提供されているケースも多いです。

6-2.原価管理システムができること

それでは、原価管理システムはどのような機能を持っているのでしょうか。一般的な原価計算システムであれば、主に以下の5つの機能を備えています。

- 原価計算の実施:標準原価計算や実際原価計算など、一般的な原価計算を実施することができる。

- 配賦:部門ごと、製品ごとに配賦基準や配賦率を設定し、配賦を行うことができる。

- 損益計算:製品別に原価と販売価格、想定販売量などを分析し、製品の有望性を判断できる。

- 標準原価と実際原価の差異分析:標準原価と実際原価の差分をグラフ等で可視化し、改善に役立てることができる。

- 原価シミュレーション:過去の実績などをベースに、材料費や設備費などの変動可能性を分析し、シナリオごとに収益性を確認できる。

6-3.原価管理システムを導入するメリット

原価管理システムを導入するメリットはどのようなものでしょうか。以下では、3点のメリットを紹介します。

① 作業の効率性向上:Excel等でも原価管理を実施することはできるが、製造する製品数や材料などの変数の増加に従い、手作業では限界が生じる。

② シミュレーション機能によるシナリオ分析:手作業では材料費等の変動に合わせた様々なシナリオごとの原価シミュレーションは困難。システムによって、多様なパターンをシミュレーションできる。

③ 様々な観点での分析が容易:禍年度との比較や製品別の比較など、切り口を変えた分析がしやすい。

7. 個別原価計算と総合原価計算

ここでは具体的な原価計算の手法をご紹介していきます。

題目にもあるように原価計算方法は大きく2つの方法に分けることができて、1つは個別原価計算、もう1つは総合原価計算です。どちらが良い悪いというわけではなく、それぞれの計算方法に合った方を用いることで、より正確な原価管理につなげることができます。

それでは、2つの計算方法について具体的に見ていきたいと思います。

まず個別原価計算について、ご紹介します。こちらは、顧客からの注文によって製品を製造する場合に用いられる計算方法です。つまり、生産物は種類、規格がそれぞれ違うので、原価もそれぞれで異なるため、個別に原価計算する必要があるということになります。世界に一つだけのもの、オンリーワンのものを作る際に用いられる計算方法という考え方もできるでしょう。

例えば、野球選手のグローブを製造する際には、選手の手の大きさやポジションなどによって作るグラブは変わってきます。選手によって色のこだわりや柔らかさ、重さ、握ったときの感触などの要望が異なるので、生産者側は選手からヒアリングしながら、その選手独自のグラブを作っていくことになります。

このように、お客様からの注文が発生して以降、生産者に製造をお願いし、実際に製造から納品にいたるプロセスにおいて発生する材料費や労務費、経費などの費用を合算して計算する方法を個別原価計算と呼びます。

個別受注生産企業では、顧客からの注文を受けた後、製品の製造を指示する特定製造指図書(製造命令書)が設計図に基づいて作成されます。個別原価計算では、この製造指図書に付与された番号ごとに原価を集計していくので、製造指図書は原価算定時に中心的な役割を果たします。

個別原価計算の計算式は以下の通りです。

直接材料費+直接労務費+直接経費+製造間接費=単位当たり製造原価

続いては、総合原価計算について、ご紹介します。総合原価計算の方が、なじみのある方が多いのではないでしょうか。こちらは、顧客からの注文ではなく、製造者側で定めた1日に売れる量(販売可能数量あるいは販売目標数量)を予想して、製造・販売する際に利用する計算方法です。

例えば、パンなどの食料品によく用いられますが、それまでのデータを活用して、1日に売れる量を予想してパンを製造します。この時、パン1個の金額は、製造に要した材料費、労務費、経費を合計して、その合計金額を実際の完成数量で割り算することで算出します。このように、顧客からの受注ではなく、製造者側の能動的な動きで製造を行う際に用いる計算方法を総合原価計算と呼びます。

総合原価計算は、大量見込生産に適用される原価計算方法であり、1種類の製品を大量に製造し続けるという特徴があります。こうした製品は小型かつ安価なので、製品1個または1単位ごとの原価を算出することはできません。そこで、発生したすべての原価を期間(一般的には1ヶ月単位)で集計し、その期間に完成した製品数量で計算することで単位当たりの原価を算出します。

総合原価計算では、同種の製品が継続的に大量生産されるので、一定期間に区切って、その間に生じた原価総額(=完成品総合原価)を計算します。また、仕掛品(=製造途中にある製品)の計算も入れることがあり、その場合には、未完成品の原価(=月初仕掛品原価)に当月投入の材料費、労務費、経費(=当月製造費用)を加算し、当月の未完成品原価(月末仕掛品原価)を引き算することで、計算します。これを完成品の総数量で割り算すると製品1個当たりの原価(=単位原価)を算定することができます。

仕掛品に対する計算が、やや複雑な部分もありますが、慣れてしまえば毎月同じサイクルに則って計算をするので、それほど原価の算出に苦戦することはないでしょう。

以下、総合原価計算の計算式です。全部で3段階にわたって算出します。

直接材料費+直接労務費+直接経費+製造間接費=当月製造費用

月初仕掛品原価+当月製造費用-月末仕掛品原価=完成品総合原価

完成品総合原価÷完成品数量=単位当たり製品製造原価(完成品単位原価)

まとめ

この記事では、原価管理に関する解説を行いました。原価管理を行うには、各々の費目にもとづいて、原価計算をする必要があります。それぞれ文字で見ていくと小難しいような気もしますが、一旦計算手法を確立して、それを継続的に行っていけば、それほど難解なものではありません。

総合原価計算などでは、算出された数値をもとに、原価改善を行っていくことが大切です。例えば、同じ製品を1ヶ月に100万個作るとしたら、単位当たりの製造原価を0.1円下げるだけでも10万円/月のコストカットになります。0.1円というちょっとした改善でも、製造個数が多い場合には、年間120万円の経費削減になるという考え方をすることもできます。

そうした少しずつの改善の積み重ねが、最終的に大きな利益につながる可能性を秘めているので、原価管理を行った先に、改善に向けた議論と実行を伴うことが大切です。