ものづくり現場や製造業において、生産管理を行うのはとても重要なことです。

すでに、生産管理に取り組んでいるという企業も多いと思いますが、今一度その管理体制・管理手法を見直してみてはいかがでしょうか。

本記事では、生産管理の基本的な考え方から、その具体的な手法、生産管理における6つのポイント、システムを利用した生産管理にいたるまでをご紹介しています。

常に改善を図っていくことが大切であり、これで良いという終わりがないのが生産管理と言えるでしょう。

本記事が、何かしら、さらなる改善策を見出すためのヒントになれば幸いです。

目次

1.生産管理は工程を繰り返し見て改善を

生産管理とは、企画・設計から開発・生産・出荷までの製品に対する過程を管理することです。

在庫が余り、処分するコストの発生や、反対に製品が不足することを回避するためには管理が必要です。

そして、顧客満足を得ることが重要です。

そのためには、4M(人・材料・機械・方法)を活用し、求められる品質(Quality)・原価(Cost)・数量と納期(Delivery)で製品を生産するよう、生産活動全体の最適化を図ります。

また、QCDは生産管理の3要素と呼ばれています。

1-1.PDSAサイクルを回すことが重要

そして、生産性の向上のためには、PDSAサイクルが必要となります。

P(Plan:計画)では生産管理における管理目標を立て、D(Do:実行)では管理目標を達成するための手法を実施します。

S(Study:研究)では実施した確認と細部に及ぶ評価を行い、A(Action:改善)では評価の結果により、従来の方法を続けるか別の手法に変えるかの判断を行います。

上記のサイクルは繰り返すことに意味があります。

1-2.医薬品業界での生産管理による改善事例

以下に、医薬品業界での生産管理における改善事例を挙げます。

医薬品の在庫は十分に確保することが求められています。

医薬品業界の棚卸しは4~6ヶ月です。

棚卸し水準が特に高いA社は、全ての工程において水準の圧縮による資金確保を目的としたプロジェクトチームを結成しました。

そこで、製造部門は中間仕掛品の在庫削減を行うようにしました。

中間仕掛品の在庫は全7ヶ月の棚卸し資産のうち金額ベースで2.1ヶ月、使用量ベースでは3.1ヶ月でした。

生産計画での基準日程は製剤工程で1ヶ月、包装工程で1ヶ月でしたが、実際は使用量ベースで3.1ヶ月の在庫を保有していました。

その原因は、計画上の非同期によって、各工程間でさらに日程の余裕が必要になったからです。

そこで製剤計画、包装計画の担当が連携し、互いの工程における生産の順序・日程の同期レベルを高めて基準日程に準じる2ヶ月水準まで引き下げを実施しました。

さらに同期レベルの向上と生産ロットサイズの縮小による在庫水準引き下げを試みています。

ロットサイズの縮小には製品の切替とロットの切替頻度の増加を伴うため、互いの時間短縮に合わせた取り組みを行っています。

製造のリードタイム短縮で原材料の発注タイミング引き付けによる在庫削減効果が現れ、生産ロットサイズ縮小による製品在庫圧縮でも一部製品で効果が現われました。

A社の事例は生産計画のプロセスを見直すと共に、製造部門の改善活動と連携して棚卸資産の削減に成功した例です。

生産管理オペレーションとしては、作業の流れや工場内の設備を確認する作業・工程・設備管理、生産を止めないための資材・在庫管理、部品や原材料を必要な部署に運ぶ運搬・物流管理、品質を維持する品質管理などがあります。

他にも原価管理・納期管理・安全衛生管理・環境管理が挙げられます。

2.生産管理を行う際の6つの注意点とポイントについて

2-1.異常ケースへの対処

生産管理を行う上で、現場を把握しておくことが重要です。

なかには思わぬ事象が起こることもあります。

例えば、原材料保管時の異常・指示外や不良品の発生・注文変更や取消の発生・製品の製造リードタイムを無視した受注・現場や事務所での端末入力ミス・計画や工程変更などです。

このような場合は人的な内容も含め、発生頻度や生産管理への影響を考慮して対処します。

2-2.手入力ミスの回避

現場での入力作業の負荷を軽減し、正確さやスピードを考慮することも大切です。

例えば、設備からの自動取込・バーコードやICタグの利用などです。

読み書き可能なICタグである、RFID(Radio Frequency IDentification)が注目されています。

2-3.部品表の工夫

部品表の管理を正しく行うために、部品表の設定量を減らすことで実現できます。

そのために、品名を体系化させる方法があります。

例えば、品名‐機能条件とする方法もありますが、製品のバリエーションが複雑で多いようであれば、品名の下に機能条件1、2、…と設定する方法もあります。

顧客ニーズの多様化により、後者が一般的になっています。

ただし、この方法は条件が互いに独立している場合に可能で、製品コンフィグレータを活用することで解決します。

製品コンフィグレータにより製品の機能や仕様に基づいて品名を定めます。

また、数多くの部品の先行手配などを効率化させるために、MRP(Material Requirements Planning:資材所要量計画)を利用し、部品表の構成に先行手配のマーキングを行う方法もあります。

2-4.製造ロットと工程管理

生産計画で確定した製造ロットを製造現場へ生産依頼することを生産指示と言い、顧客からの受注情報や販売予測から先行手配する場合もあります。

原材料・工程・納期を確認しながら依頼します。

製造ロットは工程処理の単位となり、工程管理を複雑化するケースもあります。

工程管理から製造ロットの大きさを考慮し、作業効率・管理効率がアップするよう最適化します。

大きいロットは分割し、小さいロットは統合することでリードタイムの短縮を図ることができます。

2-5.トレーサビリティ

冒頭で思わぬ事象と記載しましたが、製品の出荷後に何らかのトラブルが発生した場合、製品の製造過程を振り返ることができる仕組みを築いておくことが大切です。

これをトレ―サビリティと言います。

同様の問題が発生しないようにすることや、顧客への信頼を失わないために必要です。

2-6.原価管理

工程処理量による月次決算と実際の費用との差額で算出する標準原価方式、工程処理量と実際に発生した費用から算出する実際原価方式のどちらを採用するかは企業によりますが、原価管理の精度を向上させるためには生産情報の精度を向上させる必要があります。

標準原価計算は、価格変動などによって会社の業績が左右されることはありません。

3.これからの生産管理に必要なのは柔軟性

生産管理の難しさは、生産計画の難しさがそのことを反映しています。

市場の変動、顧客の注文状況、販売計画や在庫の計画、原価計算、トラブルの対処など、考えなければならないことが多くあります。

生産管理システムの導入により、任せられる内容は任せたいと検討するケースもあります。

システムのパッケージは、大半が組立系の製造業向けに開発されています。

プロセス系よりもモデル化が容易なためです。

ERP(Enterprise Resource Planning)を導入し、製造管理・品質管理・会社特有の機能などは、それぞれの会社で開発する場合が多いです。

しかし、導入後も上手くいかないというケースがあります。

自社の業務をERPに合わせることができずに、元に戻すなど様々な原因が挙げられています。

それでも多くのシステムが導入される理由は、業務の効率化と人的ミスの軽減のためです。

アメリカではMRPの教育に力を注ぎ、生産管理に携わる人々にとって一般的となっています。

必要な部分を取り入れ、人が手掛けなければならない部分は人が行うことで成功を目指します。

例えば、受注管理システムからは、受注項目・内示処理・製品在庫引当・受注入力方法をカスタマイズします。

その際に、製品名の体系化などの考慮が必要となります。

受注入力方法では、一品受注入力のために一覧入力形式の入力方法を追加します。

EDI(Electronic Data Interchange:電子データ交換)からの受注データを取り込む機能も追加できます。

そして、基準情報管理システムからは、部品表を含む製造標準・PDMとの連携をカスタマイズします。

組立系では変更がない場合が多く、装置系では一部利用し追加機能が多いです。

PDMは部品情報やCADデータなども管理できます。

生産管理パッケージに含まれない場合が多い製造管理システムでは、製造指示・製造実績・進捗管理をカスタマイズします。

製造指示書や工程指示書は新しく作成するケースが多いです。

製造実績では、ハンディ端末利用などのカスタマイズがあります。

不良品が発生した場合は処置や要因の項目を追加する場合があります。

進捗管理は生産管理パッケージに含まれているケースもありますが、ユーザによって要求が異なるため機能を追加する場合があります。

このように、自社の業務に合った機能を柔軟に取り入れて有効活用に繋げます。

人がやるべきことは、設計部門・生産管理部門 ・製造部門・資材購買部門・営業部門など連携を図り、情報のフィードバックを行うことです。

仕様変更・計画変更・発注変更・在庫変動などの情報共有と交換が迅速に行える環境が大切です。

見通しの良い生産計画が、企業全体の生産効率を高めます。

生産計画は難しいですが、システムの導入と人との連携によって、繰り返し見直しながら確立させていくことが大切です。

まとめ

生産管理について、そのポイントや具体的な事例、システムの有効性などをご紹介してきましたが、いかがでしたでしょうか。

生産管理は時間をかければかけるほど奥が深くなっていき、いつまでたっても終着点は見えてこないでしょう。

それでも、改善を重ねて業務効率化を図っていくことが大切であり、それがより良い製品を生み出していくことにつながります。

まずは生産現場の声を洗い出し、現場で起きていることを中心に改善計画を立てて実行していくのが良いでしょう。

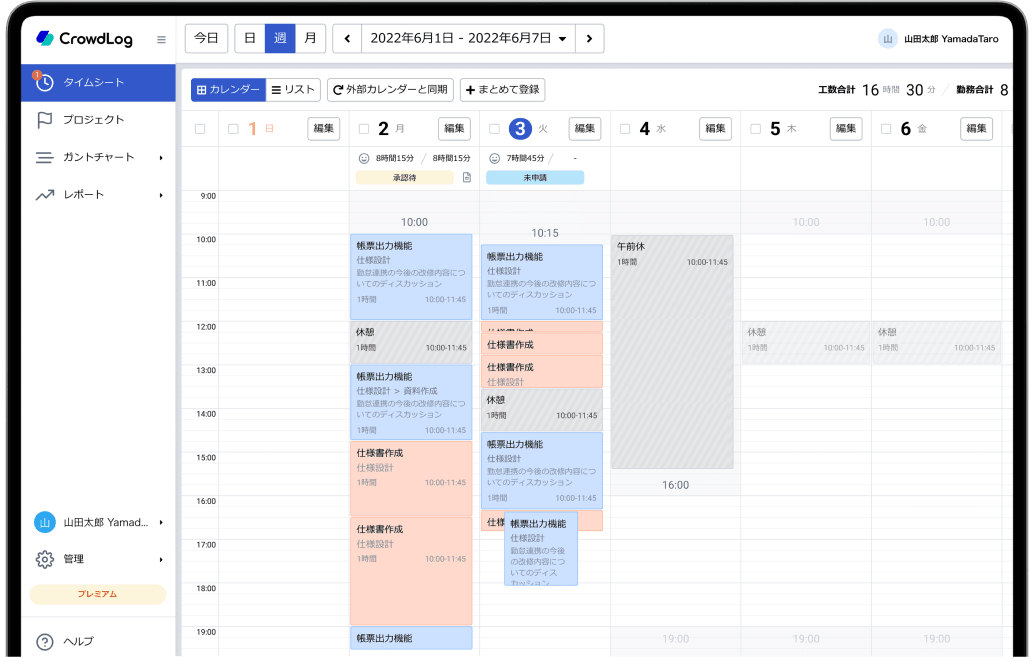

※参考:CrowdLog |工数管理